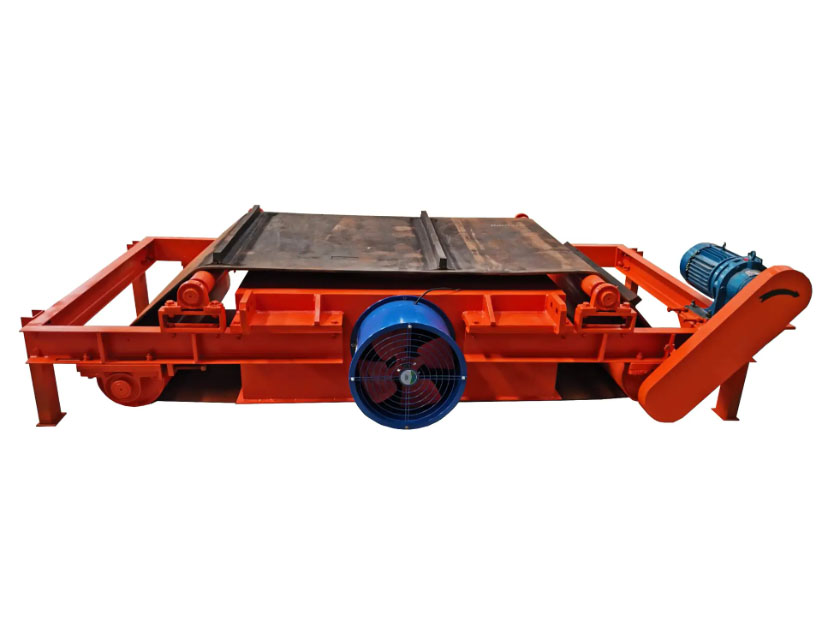

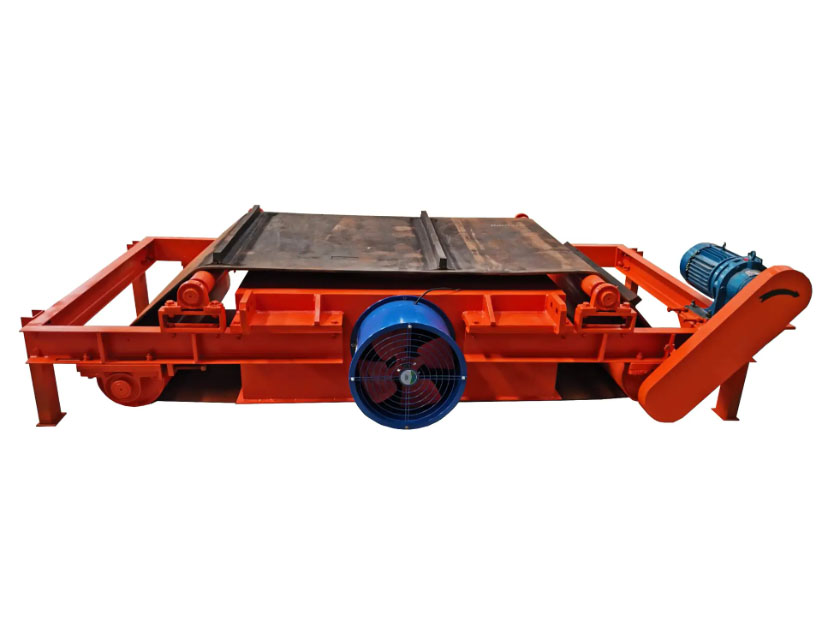

自卸式除铁器简介

自卸式除铁器是一种利用磁力自动吸附并清除物料中铁磁性杂质的设备,广泛应用于水泥、矿山、煤炭、冶金、化工等行业。其核心功能是通过磁场作用分离物料中的铁杂质,保护后续设备(如破碎机、研磨机)免受铁件损坏,同时提升物料纯度。根据磁源类型,可分为永磁式和电磁式;根据安装方式,又分为管道式和皮带式,适用于不同场景需求。

主要特点:

- 自动化程度高:无需人工干预,可连续除铁并自动卸铁,降低运维成本。

- 高效磁选:采用钕铁硼永磁体或电磁线圈,磁场强度高,吸力可达普通设备的2-3倍。

- 适应性强:适用于干式或湿式物料处理,耐高温、防尘,且无需水源(干式)。

- 结构紧凑:全密封设计,体积小,安装灵活,可串联在输送管道或皮带机上方。

自卸式除铁器的工作原理

1. 磁力吸附阶段

- 当含铁磁性杂质的物料流经除铁器时(如通过倾斜管道或皮带输送机),设备产生的强磁场(永磁或电磁)会将铁杂质吸附至磁极表面或管道内壁。例如,管道式除铁器通常以45°~75°倾斜安装,利用重力辅助物料流动,铁杂质被吸附在管道内壁的耐磨衬板上。

2. 杂质分离阶段

- 在磁场作用下,铁杂质随磁系或输送带的运动被带至分离区。例如:

- 管道式:铁杂质沿管壁滑动至出铁口,脱离磁场后仅受重力作用自动排出。

- 皮带式:卸铁皮带将吸附的铁件抛至集铁箱,实现连续分离。

3. 自动卸铁阶段

- 通过机械装置(如减速电机驱动的皮带或链条)将铁杂质从磁场区域移出。例如:

- 永磁自卸式除铁器通过循环运动的磁系或卸铁皮带将铁块抛离;

- 电磁式则通过断电或反向磁场释放铁杂质。

4. 核心结构设计

- 磁源:永磁型采用钕铁硼材料,电磁型通过线圈通电产生磁场。

- 卸铁机构:包括减速电机、皮带/链条、滚筒等,确保杂质高效排出。

- 密封与防护:全封闭设计防止粉尘外泄,部分型号支持IP65防护等级。

分类与应用场景

类型 | 特点 | 典型应用 |

永磁式 | 无需电源,维护简单,寿命长;适用温度范围广(-25℃~+60℃) | 水泥生产线、粉磨系统、封闭式粉料输送管道 |

电磁式 | 磁场强度可调,适合复杂工况;需电源支持,散热设计更复杂 | 高温环境(如冶金)、大颗粒物料处理 |

管道式 | 直接串联于管道,倾斜安装;适用于粉状物料(如水泥、煤粉) | 选粉机后、辊压机前、包装工序前 |

皮带式 | 安装于皮带机头部或中部,处理散状物料;需配合非导磁托辊 | 矿山输送带、煤炭分选线 |

技术优势与经济效益

- 节能环保:干式设计无需水,减少污染;低功耗(如RCYZ系列电机功率仅0.37~2.2kW)。

- 经济效益:以水泥行业为例,安装后可降低设备维修费用约0.2元/吨,年节约成本达数十万元。

- 安全可靠:全自动运行避免人工操作风险,防爆型号适用于易燃易爆环境。

维护与注意事项

- 定期清理:清除磁极表面残留杂质,防止堵塞。

- 检查磨损部件:如皮带、链条的张力及磨损情况,及时更换。

- 环境防护:避免高温、潮湿环境,电磁式需定期检测线圈绝缘性能。

通过上述设计,自卸式除铁器实现了物料中铁磁性杂质的高效分离与自动化处理,成为现代工业生产线中不可或缺的关键设备。

扫一扫咨询微信客服

扫一扫咨询微信客服